Az alábbi diagramokon, az európai motor emissziós normák határértékei vannak ábrázolva. Jól kivehető az az elkötelezettség, amely az egyre „tisztább” üzemű motorok gyártásában, üzemeltetésében nyilvánul meg.

Ebben a cikkben szeretném ismertetni, hogy milyen műszaki megoldások által vált mindez lehetségessé.

Tier 2/Stage II (2001-2004): A common rail rendszer bevezetése

A közös nyomócsöves (common rail) befecskendező rendszer esetében a nyomás előállítása és a befecskendezés egymástól külön vannak választva. Előnye, hogy a befecskendezési nyomás a motor fordulatszámától független. A közös nyomócső nyomástartó edényként viselkedik. A kívánt befecskendezési nyomást egy a dízelmotorról hajtott, folyamatosan üzemelő nagynyomású szivattyú állítja elő. Ezt a nyomást a motor fordulatszámától és a befecskendezett mennyiségtől függetlenül állandó értéken tartja. Ez jellemzően 1600-2000 Bar. A közös nyomócsöves rendszer alacsonyabb üzemanyagfogyasztást és alacsonyabb károsanyagkibocsátást eredményez.

Tier 3/Stage III A (2006-2008): EGR szelep és változó geometriájú turbó

Az EGR az angol Exhaust Gas Recirculation (kipufogógáz visszavezetés) kifejezés rövidítése. Az EGR szelep feladata a kipufogógáz-visszavezetés szabályozása. Az EGR szelep szabályozza a visszavezetett kipufogógáz mennyiségét. A kipufogógáz egy részét visszavezeti a friss, magas nyomású, magas hőmérsékletű beszívott levegőhöz, ezáltal az égési hőmérséklet csökken. Az alacsonyabb égési hőmérséklet pedig csökkenti a működés közben keletkező mérgező nitrogén-oxidok mennyiségét. Az EGR-rendszer használatával a zajszint is mérséklődik.

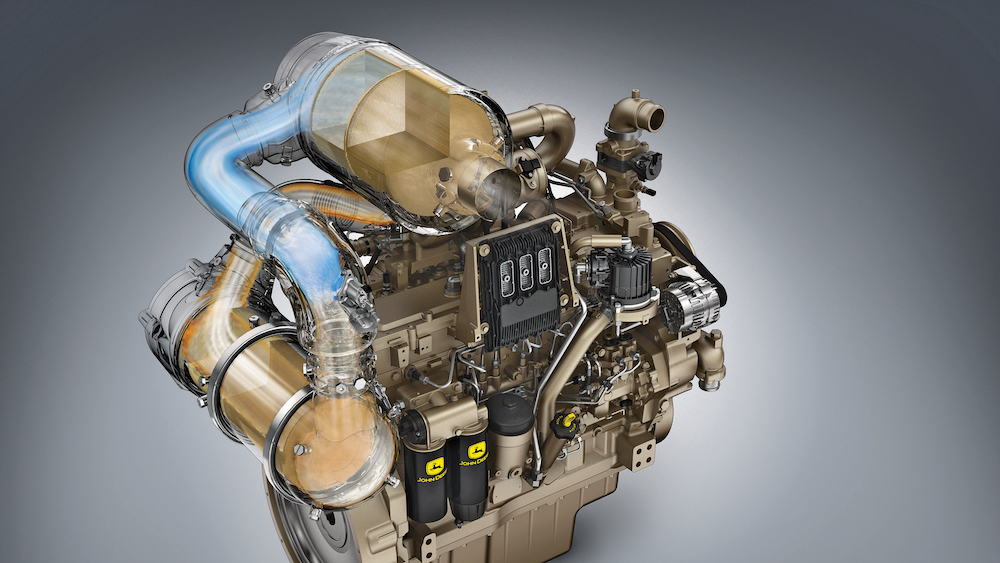

A VGT az angol Variable Geometry Turbocharger (változó geometriájú turbófeltöltő) kifejezés rövidítése. Abban különbözik egy általános turbófeltöltőtől, hogy a turbinakeréken egy állítható lapátkoszorú helyezkedik el. A lapátok állásának szögét egy elektromos léptetőmotor szabályozza. A VGT segítségével alacsony fordulatszám mellett is létrejön a megfelelő turbónyomás. Ez úgy történik, hogy alacsony fordulatszám esetén az elektronika olyan szögbe állítja be a lapátokat, hogy az áramlási keresztmetszet leszűküljön. A fizika áramlástani törvényeinek megfelelően ekkor a turbinakereket meghajtó kipufogógáz áramlási sebessége megnő, ez pedig a turbinakerék (és ezáltal a vele egy tengelyen lévő kompresszorkerék) fordulatszámának megnövekedésével jár. Ezáltal alacsony fordulatszám mellett is megfelelő mennyiségű friss levegő jut az égéstérbe, ez pedig az üzemanyagfogyasztás és a károsanyagkibocsátás csökkenését eredményezi.

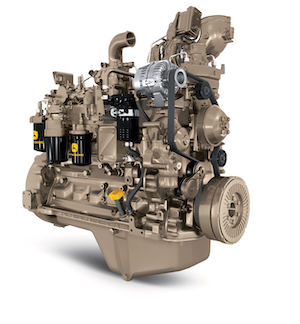

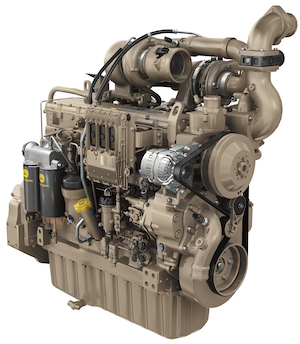

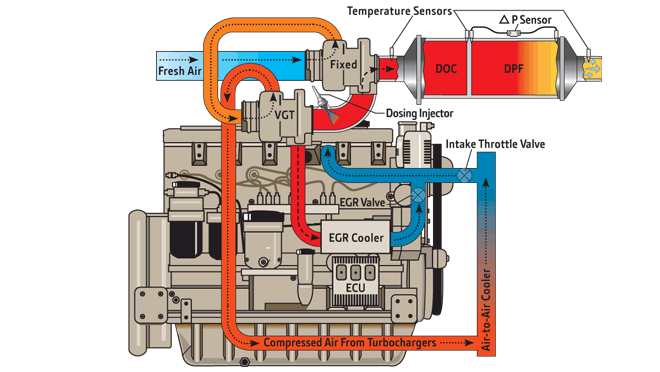

Az alábbi képen látható az EGR és a VGT elhelyezkedése látható.

Interim Tier 4/Stage III B (2008-2013): DOC és DPF

A dízel oxidációs katalizátor (DOC-Diesel Oxidation Catalyst) feladata a motorból érkező kipufogógázokban lévő szénhidrogének és a szénmonoxid elégetése, valamint a nitrogén-oxidok nitrogén-dioxiddá alakítása.

A részecskeszűrő (DPF-Diesel Particulate Filter) a DOC felől érkező gáz koromtartalmát szűri ki. A felgyülemlett koromtartalmat az aktív regeneráció során égeti el, amely bizonyos időközönként, magas hőmérsékleten játszódik le.

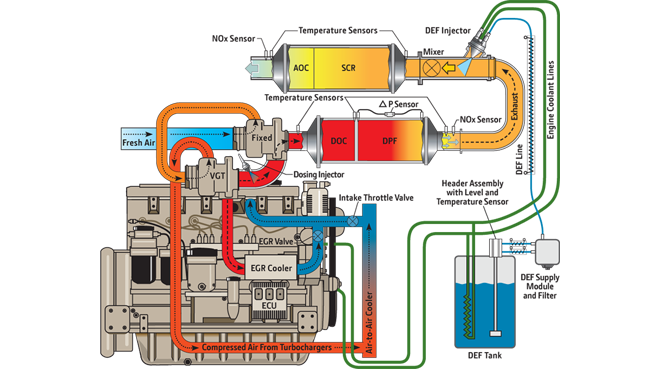

Final Tier 4/Stage V: SCR és AdBlue (2012-2015;2019-):

A szelektív katalitikus redukció (SCR-Selective Catalytic Reduction) során a füstgázban lévő nitrogén-oxidok nitrogénné és vízzé alakulnak. Az AdBlue (DEF-Diesel Exhaust Fluid) folyadékból a rendszerbe való betáplálás után ammónia szabadul fel majd a nitrogén-oxidok redukálása után tiszta nitrogén és víz keletkezik. Ezáltal a kibocsátott nitrogén-oxidok mennyisége 80-90 %-kal csökken.

Az AdBlue folyadék összetétele 32.5% karbamid és 67.5% desztillált víz. Nem mérgező, nem veszélyes a környezetre és nem gyúlékony.

A fentiek alapján jól látható, hogy a John Deere motorjai mindig is megfeleltek és meg is fognak felelni az emisszió csökkentés műszaki kihívásainak, a teljesítmény és a megbízhatóság megőrzése mellett.